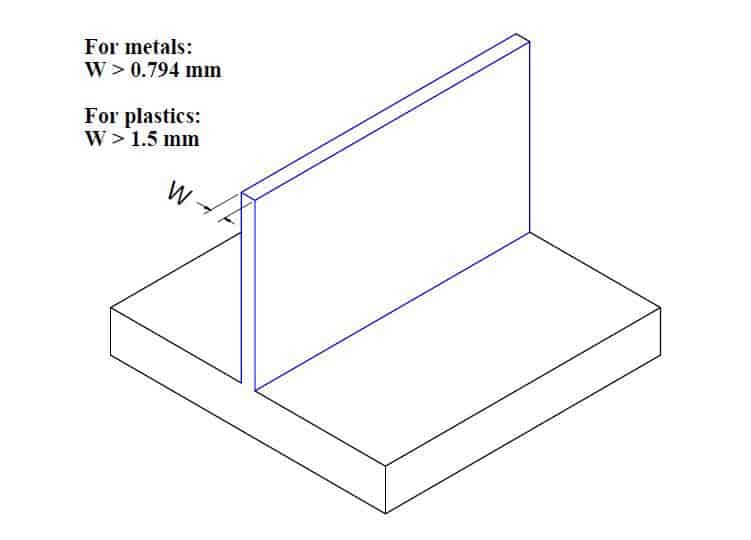

1. 避免设计过薄的墙壁

薄壁是某些工程项目的要求,如无人机零件或口哨。在设计CNC加工时,避免过薄的壁可以改善您的模型。研究表明,壁厚与材料刚度成正比,因此降低壁厚也会降低材料的刚度,从而由于加工过程中不可避免的振动而降低可实现的精度。金属壁的标准最小厚度为0.794毫米,塑料壁的最小厚度为1.5毫米。

在需要设计这种薄壁的情况下,采用金属板制造等其他制造工艺是明智和经济的。

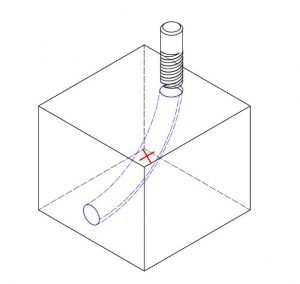

2. 避免设计无法通过CNC加工的特征

并非所有特征都可以加工。与薄壁相似,不必要的特征只会使设计难以加工。在设计CNC加工时,了解机器的功能通常是一个优势,因为这将帮助您设计机器可生产的功能。

一个无法用数控铣床、车床或钻头生产的无法加工特征的例子是“弯曲孔”。但是,如果此功能以及其他无法加工的功能是您的设计所必需的,则可以使用放电加工(EDM)。

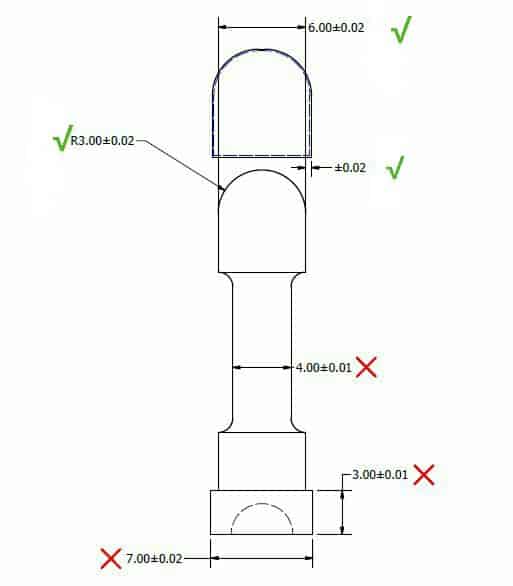

3. 避免过度使用公差

设计师应在必要时对尺寸进行公差处理。但值得注意的是,过度的公差只会增加加工时间和成本。不同的数控机床有不同的公差标准,因此,如果您的尺寸没有公差,机床将使用其标准公差来处理这些尺寸。为了节省时间和成本,只有在必要时才应规定严格的公差。保持均匀的公差也很重要,因为这将减少加工时间。

4. 避免设计不必要的美学特征

如上述改进CAD设计的方法所述,一些特征只是美观的,不能有效地加工。在仅仅为了外观而拆卸零件之前,重要的是要考虑要拆卸的材料量和拆卸过程中使用的工艺。作为一名设计师,您应该始终考虑“此功能需要什么过程?”或“它是5轴还是3轴加工过程?”等问题。您可以通过关注必要特征的准确性而不是美学来改进您的设计,因为电抛光等后加工工艺可用于实现美学。

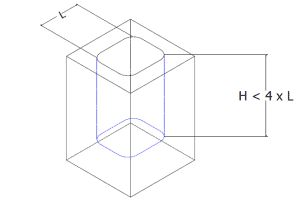

5. 设计具有精确深宽比的腔体

在设计腔体时,您可以通过考虑腔体的深宽比来改进您的设计。过深的空腔会导致刀具悬挂、刀具偏斜、排屑困难和刀具断裂。

高于刀具直径六倍的空腔被认为很深,最大深度应为空腔宽度的四倍。例如,一个15毫米宽的腔体不应超过60毫米深。

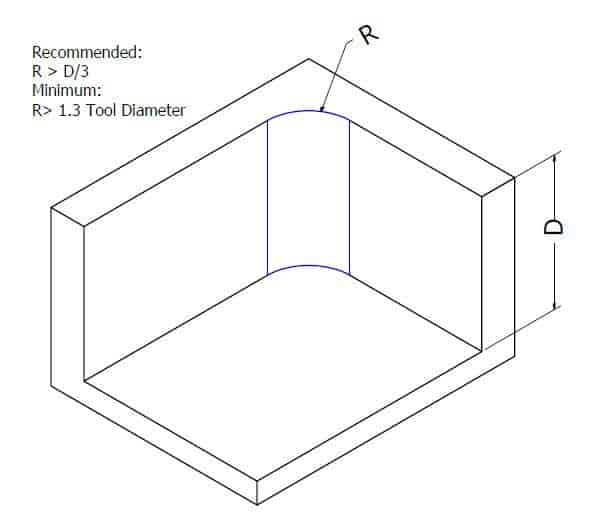

6. 设计内部边缘时添加半径

考虑到其形状,设计内边缘可能会对加工工具造成压力。由于大多数切削刀具都是圆柱形的,不能加工锋利的内边缘,因此在设计中为内边缘添加半径非常重要。为了避免工具的磨损,有必要设计内部边缘,使其不会对工具施加超过必要的应力。为了实现这一点,一个好的经验法则是增加铣刀半径的130%的半径。如果您的铣刀半径为5毫米,建议您为所有内角添加6.5毫米的半径。这种额外的半径将减少刀具上的应力并提高切削速度。

如果90度内边缘是您的设计要求,则可以添加底切,而不是减小边缘半径。

7. 限制螺纹长度

然而,在设计盲孔时,建议在孔底部添加一个无螺纹长度,当使用CNC螺纹工具时,孔可以完全螺纹。

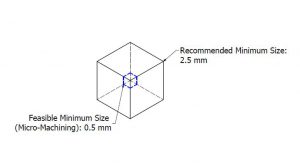

8. 避免设计太小的功能

大多数数控机床的最小刀具直径为2.5mm,因此任何小于2.5mm的特征都很难加工。太小的功能将需要特殊的工具,这将增加机器的成本和时间。因此,除非必要,否则应避免过小的特征。

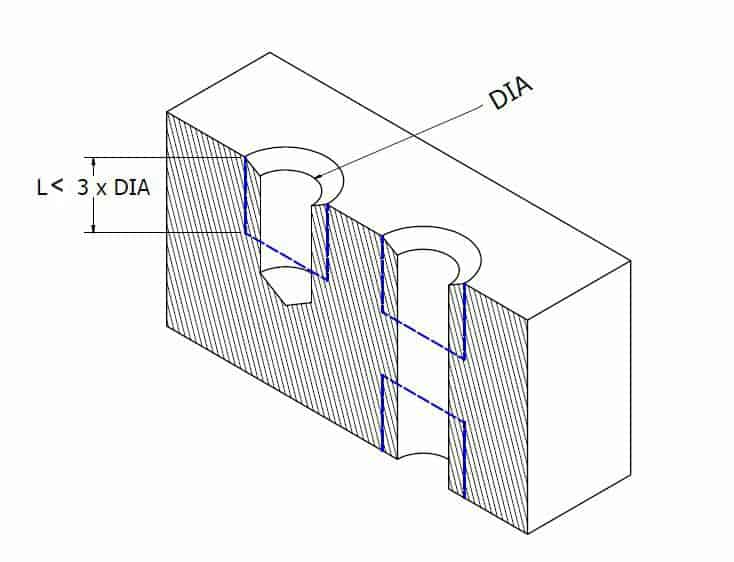

9. 设计标准尺寸的孔

使用标准钻头尺寸铣削标准尺寸的孔。这节省了机器时间和成本,因为非标准设计的孔需要端铣刀。

对于非标准孔,必须应用空腔深度的经验法则,即深度必须是空腔直径的四倍。

10. 避免不必要的文字和字母

用文字和字母设计零件是不必要的。在精加工过程中,可以在加工零件的表面上涂上任何所需的文字。为机械加工设计文本只会增加机器时间和成本。

但是,如果文字和刻字是设计要求,则应遵循以下规则:

在这种情况下,应使用雕刻文本,因为删除的材料较少。

如果您的设计软件没有自定义字体,则建议使用20点的San Serif字体。这是因为这种字体在每个字母笔划的末尾没有额外的线(衬线)。这些额外的行程增加了加工成本。此外,建议使用20号,因为小于20号的尺寸被认为是小特征,加工起来更困难、成本更高。