什么是表面粗糙度?

表面粗糙度是CNC加工后零件表面平均纹理的度量。有不同的参数用于定义表面粗糙度。其中最普遍的是Ra(平均粗糙度),它来自表面高度和深度之间的差异。Ra表面粗糙度是通过显微镜测量的,通常以微米(x 10~⁶m)为单位。请注意,在这种情况下,表面粗糙度不同于表面光洁度。机加工零件的表面光洁度可以通过各种精加工方法来提高,如阳极氧化、喷砂和电镀。这里的表面粗糙度是指零件加工后的表面纹理。 如何实现不同的表面粗糙度选项? 零件加工后的表面粗糙度通常不是随机的。相反,采取措施确保达到特定的粗糙度。这意味着表面粗糙度值是预先计划好的。但是,通常不会指定任何值。

在制造业中,有一些特定的Ra值被认为是ISO 4287中规定的行业标准。这些是在CNC加工过程中可能指定的值。它们的范围从25微米到0.025微米,适用于各种制造和后处理操作。

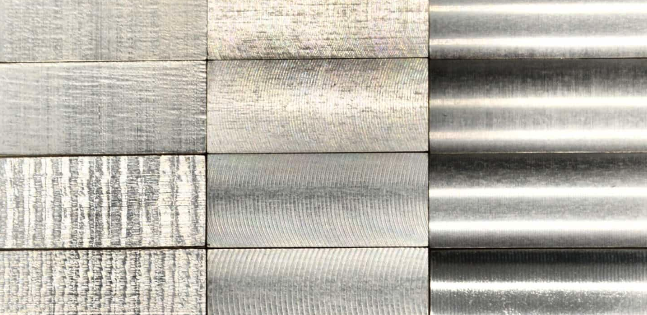

我们提供四种表面粗糙度级别,这些级别也是CNC加工应用中通常指定的值: 3.2μm Ra 1.6μm Ra 0.8μm Ra 0.4μm Ra 不同的应用需要不同的粗糙度值。只有在必要时才应指定较低的表面粗糙度。这是因为Ra值越低,需要的加工工作量/操作和质量控制就越多。它们会显著提高加工成本和时间。当需要特定的表面粗糙度值时,通常不进行后处理操作。这是因为这些操作无法精确控制,可能会影响零件的尺寸公差。 数控铣削和车削的表面粗糙度比较 在某些应用中,表面粗糙度会显著影响零件的功能、性能和耐用性。它会影响使用中零件的摩擦系数、噪音水平、磨损、热量和粘附性。这些因素的重要性因应用而异,因此,虽然零件的表面粗糙度在某些应用中无关紧要,但在许多其他应用中至关重要。

这些应用包括高张力、应力和振动场景、配合和移动组件、快速旋转部件和医疗植入物。如前所述,不同的应用需要不同水平的表面粗糙度。 3.2μm Ra 这是标准的商用机器表面处理。它适用于大多数消费品零件,并且足够光滑,但它包含可见的切割痕迹。除非另有规定,否则这是应用的默认表面粗糙度。 3.2μm Ra作为机加工切割痕迹 3.2μm Ra是承受应力、载荷和振动的零件的推荐最大表面粗糙度。当负载较轻且运动缓慢时,它也可用于配合运动表面。它采用高速、精细进给和轻切削加工而成。 1.6μm Ra 通常,使用此选项时只有轻微可见的切割痕迹。建议将此Ra等级用于紧密配合和受力零件,并且足以用于缓慢移动和轻型承重表面。然而,它不适合快速旋转的零件和受到强烈振动的零件。这种表面粗糙度是在受控条件下通过高速、精细进给和轻切削产生的。 价格:对于标准铝合金(例如3.1645),此选项会使生产价格增加约2.5%。这可能会随着零件的复杂性而增加。 0.8μm Ra 这种表面光洁度被认为是高等级的,需要非常严格的控制才能生产,成本更高。对于暴露于应力集中的零件,这是必需的。当运动是偶然的,负载很轻时,它可以用于轴承。 价格:对于标准铝合金(例如3.1645),此选项将使生产价格增加约5%。这可能会随着零件的复杂性而增加。 0.4μm Ra 这是所提供的最精细(技术术语中的“最不粗糙”)和最高质量的表面粗糙度。它适用于承受高张力或应力的零件。轴承和轴等快速旋转部件也需要它。这种表面粗糙度在制造过程中需要付出最大的努力,只有在光滑度至关重要时才应指定。 价格:对于标准铝合金(例如3.1645),此选项会使生产价格增加约11-15%。这可能会随着零件的复杂性而增加。